トップページ > 大石金属工業の強み「金型コストダウン手法」

難易度の高い加工技術に対応すると同時に、品質・価格・納期にも対応する必要があるのは言うまでもありません。

また、金型のイニシャルコストを押さえることも重要になります。

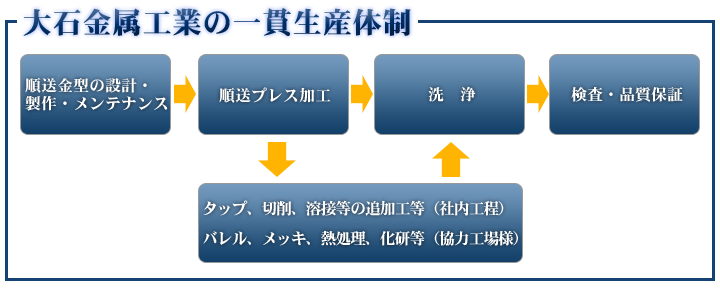

その理由は、一貫生産システムを自社内に保有しているからです。このシステムを保有することにより、プレスの加工ノウハウを活用することでの金型コストの大幅な低減等、部品の製作のトータルコストを抑えることが可能になり、この独自のノウハウによりコストダウンした費用は全て貴社に還元いたします。

当社の強みとしては、金型のイニシャルコストを全てお客様に負担いただくのではなく、当社も共に金型のイニシャルコストを負担することでお客様のイニシャルコストの低減のお手伝いをさせていただいております。

なぜ、お客様の金型のイニシャルコストを当社も負担することが出来るのか?その理由は、一貫生産システムを自社内に保有しているからです。このシステムを保有することにより、プレスの加工ノウハウを活用することでの金型コストの大幅な低減等、部品の製作のトータルコストを抑えることが可能になり、この独自のノウハウによりコストダウンした費用は全て貴社に還元いたします。

順送プレス加工、精密プレス、精密順送金型、精密順送プレス、高速プレスは、大石金属工業株式会社へ

- 金型についても自社内で設計から組み立て、メンテナンスまでの一貫生産体制が構築されており、もちろん金型の部品についても全て社内設備で加工・製作を行うため、顧客ニーズに合った金型品質や精度・短納期・低コストでのご対応を実現させて頂いております。

- 様々な仕様の精密金型を製作するに必要な多くの設備やノウハウを自社内に保有し、また加工時の部品と砥石の接触音をヘッドホンで聞き分けるようなミクロン加工を行う職人芸の「匠」の存在により、月間10台以上の精密順送金型の製作が可能となっております。

- 金型測定専用の3次元測定器を保有しており、個々の金型部品の出来上がり精度や、組み上がり精度等も測定・管理することで、金型精度の向上に常に努めております。

- 金型のメンテナンスや更新も自社内で行いますので、原則、金型の初期費用以外の管理費用及び保管費用等は発生致しません。

(但し、特殊加工が必要な金型及び長期的な金型保管をご希望される場合については例外となります) - 今まで蓄積をした独自のプレス加工技術を金型設計時に活用し、試作段階での技術ご相談(最適な金型仕様のご提案等)にご対応させて頂きます(金型設計担当者と生産技術担当者が随時打ち合わせを重ねながら最適な仕様の金型を設計・製作させて頂きます)。

当社では様々な種類の素材を使用し、プレス生産をさせて頂いております。

代表例としては、

●電磁鋼板を含む鉄系素材

●銅・銅合金各種

●ステンレス鋼各種

●アルミ・アルミ合金各種

●ニッケル・ニッケル合金各種、純ニッケル、ニッケルモリブデン合金

●42ALY、50ALY、コバール、パーマロイ、インコネル

●各種クラッド材

●銀ロウなどの貴金属類

●アモルファス、チタン、モリブデンなど・・・

多種多様です。めっき付き材や絶縁テープ付き材などの使用実績もたくさんあります。

これらの材料については、多くの加工ノウハウを保有しております。

代表例としては、

●電磁鋼板を含む鉄系素材

●銅・銅合金各種

●ステンレス鋼各種

●アルミ・アルミ合金各種

●ニッケル・ニッケル合金各種、純ニッケル、ニッケルモリブデン合金

●42ALY、50ALY、コバール、パーマロイ、インコネル

●各種クラッド材

●銀ロウなどの貴金属類

●アモルファス、チタン、モリブデンなど・・・

多種多様です。めっき付き材や絶縁テープ付き材などの使用実績もたくさんあります。

これらの材料については、多くの加工ノウハウを保有しております。

- 抜群の下死点性能と超高速回転等、ハイレベルな動的性能を有したストレートサイドプレス機をメインに約40台のプレス機揃え、少量生産から大量生産まで柔軟にご対応させて頂きます。

- 順送プレス工程以降の追加工(タップや切削、溶接等)もご相談お承りさせて頂きます。顧客専用のオリジナルな設備や自動機等を設計・製作できる「生産管理部門」も自社内に持ち合わせておりますので、顧客の色々なご要求対しお応えをさせて頂きます。

- 炭化水素系3槽式真空乾燥自動洗浄機とアブゾール系3槽式自動洗浄機を計3機有しており、大量生産製品の場合でも脱脂洗浄工程がボトルネックとなることはございません。

- バレルやメッキ、熱処理や化研等については、たくさんの協力工場様とのネットワークを保有しており、あらゆる部品加工の技術ご相談や短納期のご要望にもご対応させて頂きます。

- 製品の検査測定にももちろん3次元測定器等を活用し、また顧客ニーズによりオリジナルな検査治具や装置なども製作・活用させて頂き、最終での不良製品の流出を防ぐ検査体制も確立しております。

|

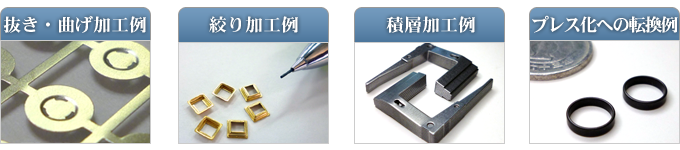

抜き加工では、極薄素材で従来はエッチング加工でご対応されていた製品を、当社の精密金型での順送プレス加工へと転換を図って頂きました事例はたくさんございます。 抜き加工では、極薄素材で従来はエッチング加工でご対応されていた製品を、当社の精密金型での順送プレス加工へと転換を図って頂きました事例はたくさんございます。その一例としまして、厚み約15μmのアモルファス(非晶質金属)材を使用した製品や50μm以下のCu合金材やSUS304材などを使用しました製品では、金型のパンチ/ダイのクリアランスをほぼ0に近い超精密金型を製作、順送高速プレスでの量産が現実のものとなっております。 |

|---|

|

絞り加工では、従来はトランスファープレスでの生産が常識となっておりました絞り製品の高速順送プレスでの生産をたくさん行っております。 絞り加工では、従来はトランスファープレスでの生産が常識となっておりました絞り製品の高速順送プレスでの生産をたくさん行っております。

当社では順送プレスの良さを生かし、多列取り化(3列や5列取り)や高速化(300rpm以上)を実現、例えば液晶画面のバックライト用冷陰極管に使われます部品では、Ni合金を使用し板厚の75倍以上の絞り加工を多列・高速で実現させています。 |

|---|

|

積層製品の製作・生産も当社では得意としております。 積層製品の製作・生産も当社では得意としております。 順送金型内で板材を積み重ねながらプレスし、同一順送金型内の最後の工程で、ある一定の枚数に重なった時点でその製品は完成、金型内から出てくるという「自動的に一体型部品に仕上げる」技法です。 それぞれの板材は、接着剤などで積層されているわけではありません。製品の形状や用途に影響のない位置に丸い小さな凹凸やツメを設けさせて頂き、それを利用しプレス抜きされた板材同士を積み重ねています。もちろんこちらも高速順送プレスでの生産で、多列取り(4個取り仕様等)を行っている製品もたくさんあります。 また当社の積層は、同じ形状の板材をただ何段にも重ねているだけではなく、金型内に電磁的な機構を組み込み、異なった形状の板材の積層や更にそれに緩やかな曲げ加工を加えたような製品等もたくさん生産させて頂いております。切削製品や鍛造プレス製品から、このような積層プレス製品へと転換を図って頂きました事例もたくさんございます。 |

|---|

|

従来は角パイプを切断・切削して作られていたフレームやリング部品、また切削で切り出して作られていたベース部品等の製品を、平板材から順送金型の中で立体的に成形する加工技術等も開発し、こちらも切削加工から順送プレス加工への転換を図って頂き、顧客の工程短縮とコスト削減に寄与させて頂いております。 従来は角パイプを切断・切削して作られていたフレームやリング部品、また切削で切り出して作られていたベース部品等の製品を、平板材から順送金型の中で立体的に成形する加工技術等も開発し、こちらも切削加工から順送プレス加工への転換を図って頂き、顧客の工程短縮とコスト削減に寄与させて頂いております。 |

|---|

上記の一貫生産でできる技および加工技術はほんの一例です。

自社内一貫生産で積み上げました各工程の独自のノウハウで、貴社の問題解決のお役に立てるよう、努力させて頂きます。

- もし、貴社でこんな部品の加工ができるのか?

- 従来の部品をもっと短納期でそして安くできないのか?

- 金型の製作コストおよび管理費を安くできないのか?・・・等

自社内一貫生産で積み上げました各工程の独自のノウハウで、貴社の問題解決のお役に立てるよう、努力させて頂きます。